Diaphragm spring

Diaphragm spring介绍

离合器 膜片弹簧 技术条件

一、范围

本标准规定了膜片弹簧的结构型式、技术要求、试验方法和检验规则等。

本标准适用于机械离合器膜片弹簧(以下简称膜片簧),缓冲器中的膜片簧参照使用。

二、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 224 钢的脱碳层深度测定法

GB/T 230.1 金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T 1222 弹簧钢

GB/T 1800.2-2009 产品几何技术规范(GPS) 极限与配合 第2部分:标准公差等级和孔、轴极限偏差表

GB/T 1972 碟形弹簧

GB/T 3279 弹簧钢热轧钢板

YB/T 5058 弹簧钢、工具钢冷轧钢带

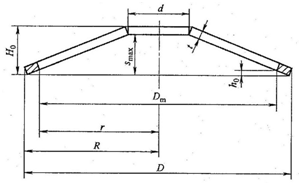

三、参数名称、代号及单位

参数名称、代号及单位见表1。

表1 参数名称、代号及单位

参数名称 | 代号 | 单位 |

膜片簧外径 | D | mm |

膜片簧内径 | d | |

膜片簧中封闭环部分的内径 | Dm | |

膜片簧厚度 | t | |

膜片簧中封闭环部分的内锥高 | y | |

膜片簧的自由高度 | H。 | |

膜片簧最大变形量(内锥高) | Smax(Smax=Ho-t) | |

分离指小端宽度 | b1 | |

分离指窗孔槽宽度 | b2 | |

膜片簧中封闭环部分的内半径 | r | |

膜片簧中封闭环部分的外半径 | R | |

变形量 | S | mm |

膜片簧中封闭环部分的变形量 | Is | |

膜片簧中舌片部分的变形量 | S2 | |

分离指数(舌片数) | Z | |

工作负荷 | F | N |

四、结构型式

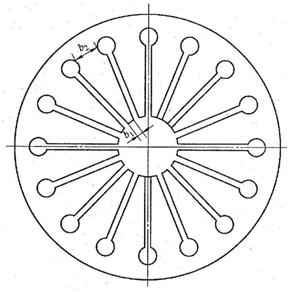

4.1 膜片簧结构型式

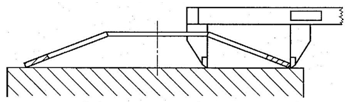

膜片簧结构型式如图1所示。

图1 膜片簧

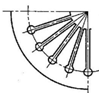

4.2 膜片簧的窗孔形状

膜片簧外圆部分是由封闭的圆锥体加扇形板条而形成的,此扇形板称为分离指(又称舌片)。

分离指上端部的窗孔有多种形状,常见的如图2所示。

a)圆孔

b)长圆孔

c)椭圆孔

d)矩形孔

e)梯形孔

图2 膜片簧的窗孔形状

五、计算

膜片簧设计计算参见附录A。

六、技术要求

6.1 材料

6.1.1 材质

膜片簧材质一般用50CrVA或60Si2MnA,其化学成分及物理性能应符合GB/T 1222的规定;如采用其他材料,可由供需双方商定。

6.1.2 要求

膜片簧选用的钢带应符合YB/T5058的规定,或符合GB/T 3279的规定。

6.1.3 验收

材料应有材料制造商的质量保证书,并经复检合格后方可使用。

6.2 尺寸的极限偏差

6.2.1 厚度

膜片簧的厚度t的极限偏差应符合表2的规定。有特殊要求时,厚度t的极限偏差由供需双方商定。

表2 厚度t的极限偏差(单位为毫米)

厚度t | 极限偏差 |

0.5~1.0 | +0.02 -0.03 |

>1.0~2.3 | +0.03 -0.05 |

>2.3~3.0 | +0.04 -0.05 |

>3.0~4.0 | ±0.05 |

6.2.2 自由高度

膜片簧自由高度的极限偏差应符合表3的规定。在保证特性要求下,自由高度在制造中可做适当调整,但其公差值不变。

表3 自由高度的极限偏差(单位为毫米)

自由高度H。 | 极限偏差 |

<10 | +0.20 -0.10 |

>10~20 | +0.20 -0.20 |

>20~50 | +0.10 -0.50 |

>50~100 | ±1.50 |

6.2.3 直径

膜片簧的内、外径极限偏差按GB/T 1800.2-2009中的H13和h13级的规定。

6.3 平面度

膜片簧的封闭部分底面平面度公差应为0.25mm,非接触面圆弧长不应大于圆周长的1/3。

6.4 同轴度

膜片簧的同轴度公差应符合表4的规定。

表4 同轴度公差(单位为毫米)

外径D | 30~50 | >50~125 | >125~250 | >250~500 |

同轴度公差 | 0.2 | 0.25 | 0.3 | 0.4 |

6.5 负荷特性极限偏差

根据用户需求对膜片簧工作区的特性进行要求,但工作点的负荷偏差在-10%~20%范围内。

6.6 热处理

膜片簧必须进行淬火、回火处理,淬火次数不得超过两次。

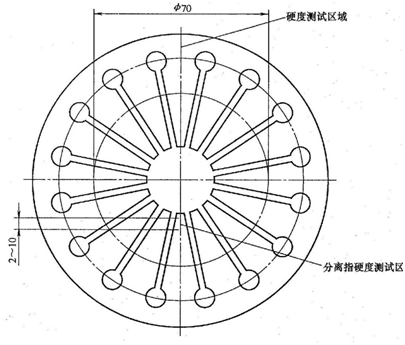

6.7 硬度

回火后的膜片簧的封闭部分硬度值应在71.5HRA~76.8 HRA范围内选取,单片膜片簧的硬度值允差在±2HRA范围内。

对分离指端头部分(最大ø70mm)上表面的硬度值要求在79HRA以上的,其深度应大于0.5mm,分离指端头与封闭部分允许有硬度过渡区,但过渡区内最低硬度不应小于68.9HRA。

6.8 脱碳层深度

经过热处理的膜片簧,其单面脱碳层深度不应大于其厚度的1%,最大不应大于0.05mm。

6.9 强压处理

膜片簧应进行强压处理,处理方法为:用不小于两倍的s=0.75h。时的负荷压缩膜片簧,持续时间不少于12h,或短时压缩,压缩次数应不少于5次。

6.10 表面质量

膜片簧表面不应有毛刺、裂纹及对使用有害的缺陷。

6.11 表面防腐处理

膜片簧一般在喷丸清理后浸防锈油,也可根据用户要求进行氧化、磷化、电泳等处理。膜片簧不宜进行电镀处理。

6.12 疲劳寿命

当有疲劳寿命要求时,疲劳寿命次数可由供需双方商定。

七、试验方法

7.1 尺寸及形位误差

7.1.1 厚度

膜片簧的厚度用千分尺在膜片簧内、外径处沿圆周不同位置上至少测量3点,取最大值。

7.1.2 直径

膜片簧的直径用分度值小于或等于0.02mm的游标卡尺测量,在沿圆周不同位置上至少测量3点,外径取最大值,内径取最小值。

7.1.3 自由高度

膜片簧的自由高度应在二级精度平板上用分度值小于或等于0.02mm的深度游标卡尺测量,在沿圆周不同位置上至少测量3点,取最大值。

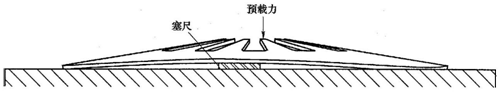

7.1.4 平面度

将膜片簧放在二级精度平板上,用塞尺测量在2%的s=0.75ho时的负荷下膜片簧平面间隙,取其最大的间隙值。最大负荷不应超过300N,如图3所示。

图3 平面度示意图

7.1.5 同轴度

将膜片簧放在二级精度平板上,用分度值小于或等于0.02mm的游标卡尺测量其膜片簧宽度,如图4所示。在不同位置至少测量三处,计算测量最大值与理论值的差值,其差值即为同轴度误差。

同轴度误差也可由供需双方商定采用专用工装测量。

图4 同轴度误差测量

7.2 负荷特性

膜片簧的负荷在精度不低于1%的试验机上进行检测,加载到用户所需的变形量时,测其负荷,试验时要用润滑剂,测量膜片簧负荷特性的上、下两端压板硬度必须在52HRC以上,表面粗糙度Rz小于1.6μm。

7.3 硬度

膜片簧的硬度试验按GB/T 230.1的规定。试验压痕应在膜片簧的外径与窗口之间,每件打4点,第1点不考虑,取后3点的平均值。分离指硬度应在指尖下方2mm~10mm范围内进行测试(见本标准图5);方法同上。

图5 硬度测量位置图

7.4 脱碳

膜片簧的脱碳层测量按GB/T 224的规定进行。

7.5 永久变形

用不小于2倍的s1=0.75h。时的负荷连续压平膜片簧3次,测量第2次和第3次压缩后的自由高度,其差值即为永久变形量。永久变形测量后膜片簧的自由高度极限偏差应符合表3的规定。

7.6 表面质量

膜片簧的表面质量可用5倍~10倍放大镜,目测检查。

7.7 表面防腐处理

膜片簧表面防腐处理的检验根据选定防腐方法由供需双方协商进行。

7.8 疲劳寿命

单片膜片簧在疲劳试验机上用等幅正弦波负荷进行试验。试验前必须加预压,其变形量s≥(0.15~0.2)Ho,载荷及试验次数应由供需双方商定。

八、检验规则

按GB/T 1972的规定。

九、标志、包装、运输和贮存

9.1 清理

膜片簧在包装前应清理干净。

9.2 包装

膜片簧根据用户需求可用纸箱、木箱包装或集装箱运输,并应包装可靠。

9.2.1 合格证

包装箱内应附有产品合格证,合格证宜包括以下内容:

a)制造商名称;

b)产品名称、型号、规格;

c)产品执行标准编号;

d)制造日期或生产批号;

e)检验日期、检验人员;

f)技术检验部门签章。

9.2.2 标注

包装箱外部宜有以下标注:

a)制造商名称、商标及地址;

b)产品名称、型号、规格或批号、零件号;

c)数量;

d)毛重;

e)收货单位及地址;

f)装箱日期。

9.3 贮存

产品应贮存在通风和干燥的仓库内,在正常保管情况下,自发出之日起12个月内不锈蚀。

9.4 其他

对标志、包装、运输和贮存有特殊要求的,应由供需双方商定